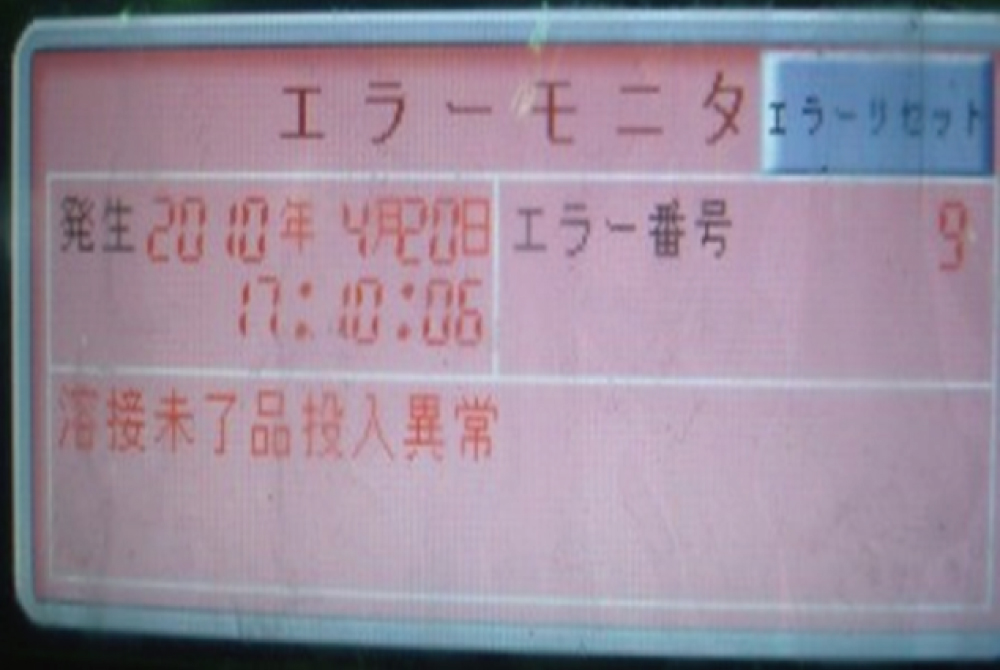

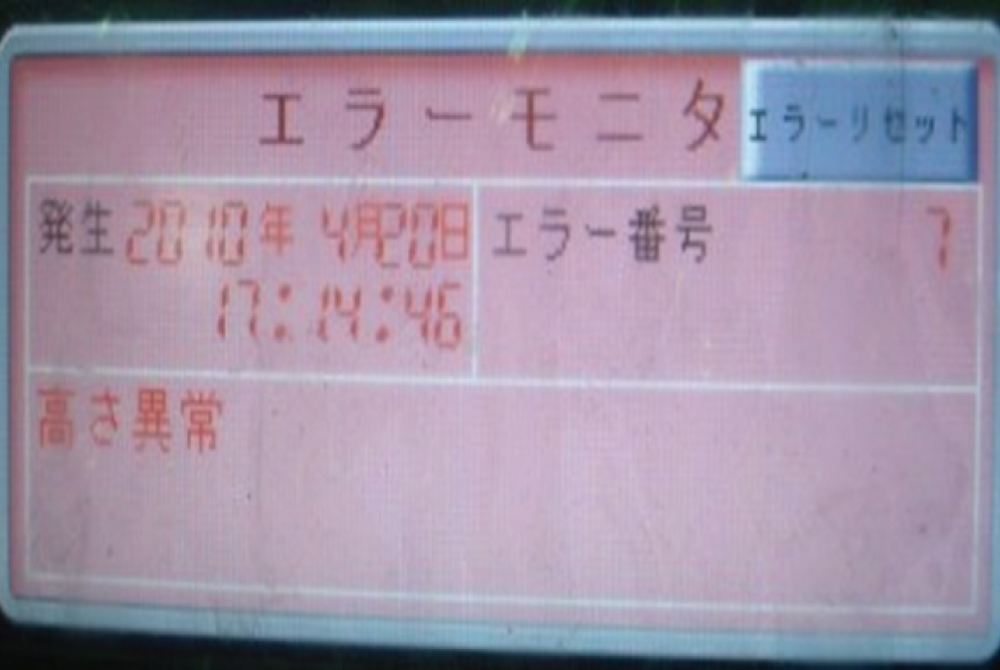

定置溶接工程での加工異常、不具合の発生はマニュアルや作業標準の追加や変更、チェックシートの項目増加、過剰な目視検査などにより作業者の負担と生産と品質コストの増加が著しかった。

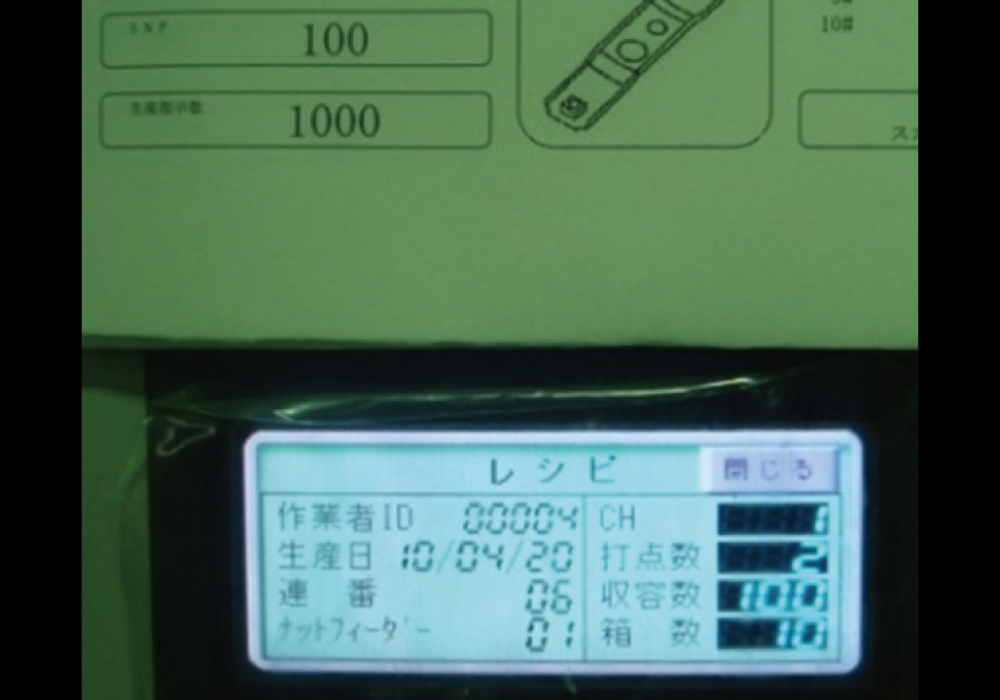

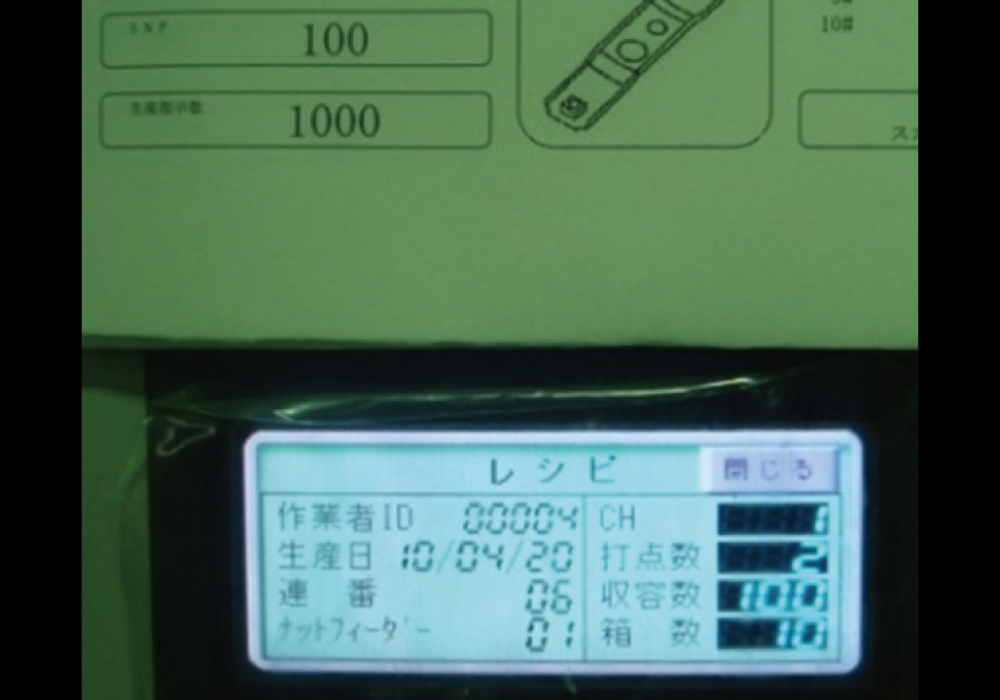

そこでこれらの課題を解決するために「良いものを効率よく作ろう」の当社ではすべてのプロセスを管理する一元的な機械的制御を自ら設計し品質面ではナット溶接では流出不良「0」を維持している。

熟練的な作業から標準的、効率的な生産計画が実現できるようになった。

定置溶接工程での生産標準が確立し、誰にでも対応可能な工程となったことは、高齢者や女性を含めた初心者、または短時間就労の採用に大きく貢献することになりました。

更に加工不具合が激減したことにより、更なる生産効率の向上へと取り組むことができました。

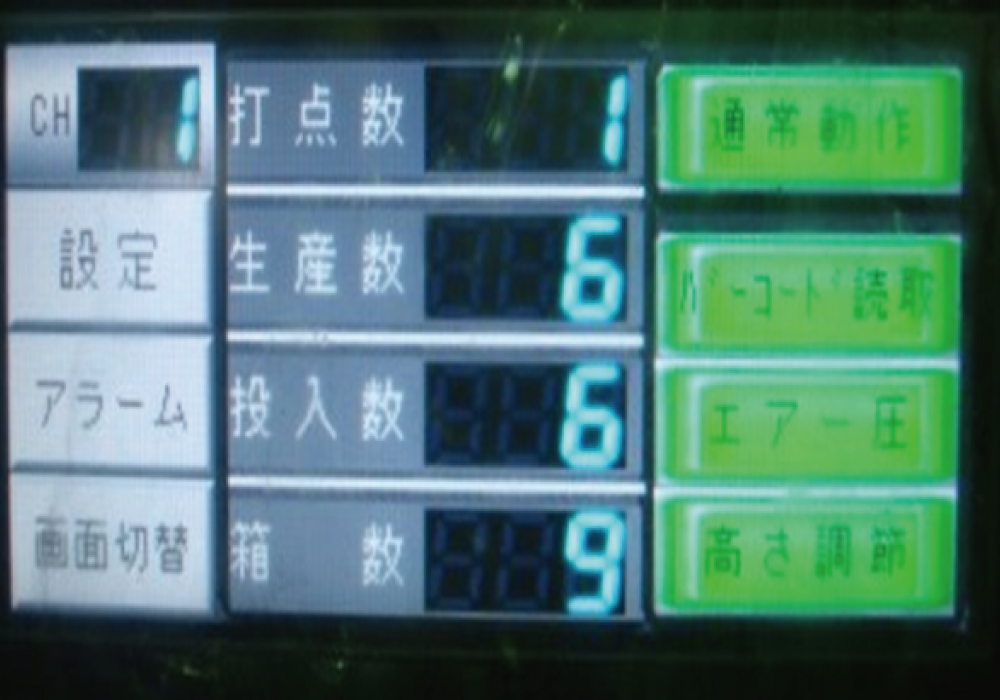

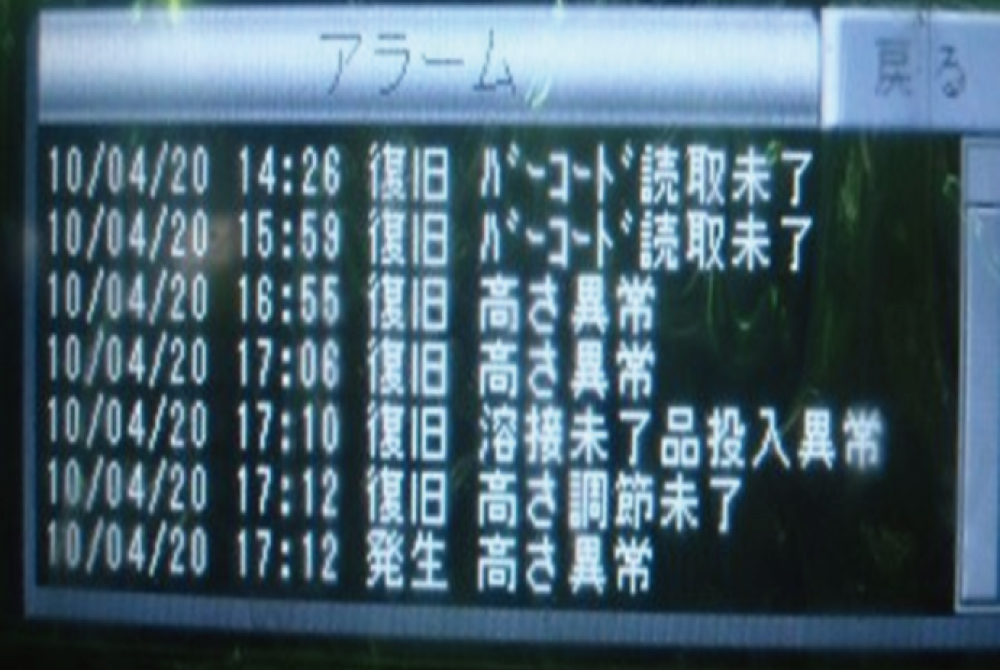

最終工程に近い工程では様々な生産計画の調整が出荷に対して行われていました。

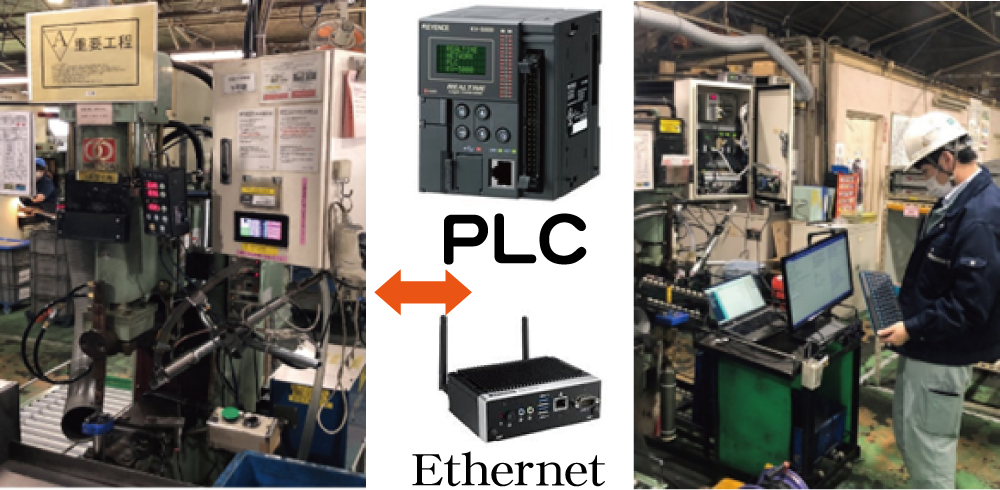

顧客要求と生産計画を同調できるように溶接工程での生産状態はとても重要です。

稼働進捗がリアルにモニタリングできれば確実で無駄のない生産ができます。

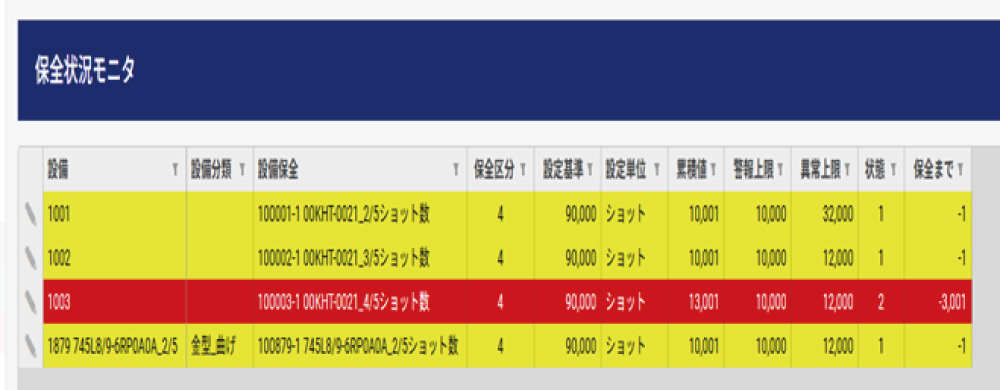

当社の不具合製品の原因はやはりプレス工程です。

打痕やバリ、カス上がりなどは定期的な金型のメンテナンスを行っていればある程度は防げます。

ではそれをいつするのかが課題でした 当社での量産プレス加工に用いる金型はお客様のものが大半です。

費用も掛かります、しかし金型がこれ以上悪くなっては生産不可能になります。

今までの熟練作業者は異音やわずかな変化(プレス加工品の測定や目視でも範囲内)を見逃さずに初動を行っていましたが、これからはその暗黙知を共有できるように、また先のSCユニファイの工程のように「覚える・考えるよりもわかりやすい指示」で誰でも対応できるように考えました。